激光熔覆 Ta-W 合金涂层工艺方法研究

发布时间:

2024-12-31

1 引言

伴随着航天技术的发展,对零件质量和性能的要求也日益提高。飞行器零部件往往工作在高温高速气流强烈冲蚀的环境中,承受着非常严重的气动加热[1],这就要求零件材料在满足加工需求的同时,还要具备优良的高温强度及抗烧蚀能力。普通材料已经无法满足航天领域对零件高温性能的要求[2],具有优良高温性能的材料往往由于塑性加工能力较差,而无法满足实际零件的使用需要。难熔金属由于具有高密度、高熔点以及较好的耐腐蚀性能,在航天领域具有很高的使用价值。Ta-W合金作为一种难熔合金材料,具有极高的熔点和高温综合性能,在国外受到广泛的关注[3~5]。国内对于Ta-W合金的相关研究也有开展,包括对W含量不同的Ta-W合金进行的系统研究,获得了力学性能优异的Ta-W合金[6];以及对特定含量的Ta-W合金(如Ta-10W)高温下的力学性能进行了研究[7]。然而对于W含量较高的Ta-W合金,因为其强度和硬度很高,所以很难用于复杂零件的加工制造。

激光熔覆是一种先进的表面涂层技术,熔覆材料在激光作用下熔化,与基体表面相熔合形成冶金结合熔覆层,可改善零件性能或在局部赋予其基体不具备的特性[8]。激光熔覆主要包括预置涂层法[9,10]和送粉法[11,12]。激光技术的进步使激光熔覆技术应用领域不断扩展,激光由于功率密度高,对高熔点材料进行加工时具有先天的优势,激光熔覆为解决零件高温服役性能与加工性能之间的矛盾提供了一种可行途径。在国内外已有开展[13,14]以高温金属或合金为加工对象的激光熔覆方面的研究。难熔金属由于具有熔点极高、高温易氧化和粉末颗粒尺度不可控等特性,采用激光熔覆方法加工存在一定的困难,目前研究得较少,而在激光熔覆Ta-W合金涂层方面还未见到相关的报道。

本文针对异种难熔金属间的激光熔覆问题,分别采用预置涂层和同轴送粉激光熔覆方法,以Ta/W混合粉末和纯W粉末为熔覆材料,以难熔金属Ta为基底制备Ta-W合金涂层,并对合金涂层的组织和硬度进行了分析。

2 实验材料及方法

激光熔覆实验使用Nd…YAG固体激光器,采用纯Ta板作为基底,使用前对基底进行磨光,并用丙酮和无水乙醇进行清洗。由于难熔金属具有高温下易氧化的特性,整个加工过程在充满氩气的惰性气体保护气氛箱中进行,实验中送粉气体和镜片的保护气体也均为氩气。

实验后采用ZEISSEVO18SpecialEdition扫描电镜(SEM)和BRUKERNanoXFlashDetector5010能谱仪(EDS)对熔覆层显微组织及成分进行分析,利用HXD-1000B电子显微硬度计测量熔覆层的显微硬度,载荷为100g,加载保持时间为15s。2.1预置涂层

预置涂层法采用Ta和W混合粉末作为熔覆材料,使用有机粘合剂将混合均匀的粉末制备成浆状,均匀涂在Ta板表面,使干燥后涂层厚度小于1mm。激光熔覆中控制激光功率密度使之能够充分熔化预置涂层,单道扫描形成熔覆层。

2.2 同轴送粉

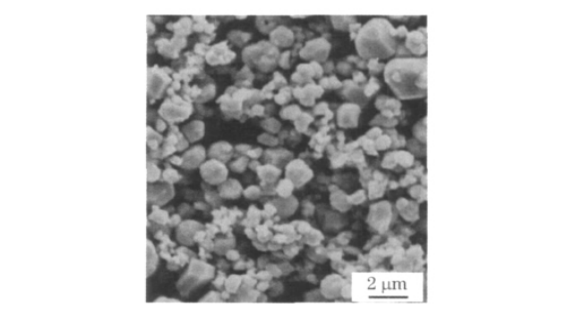

同轴送粉法使用熔覆材料为单一W粉,粉末尺寸及形貌如图1所示。由图1可以看出,粉末平均粒度小于2μm,形状不规则。为保证粉末输送过程中的流畅性,使用前先进行筛分处理,并在烘干箱中充分蒸发水分。实验中采用同轴送粉方式,激光束往复运动,逐层堆积形成熔覆层。熔覆过程中根据送粉速率调整激光功率密度,使到达基材表面的能量能够熔化基材形成熔池。

图 1 纯 W 粉末颗粒形貌

3 实验结果与讨论

3.1 预置涂层法

3.1.1 激光熔覆层显微组织

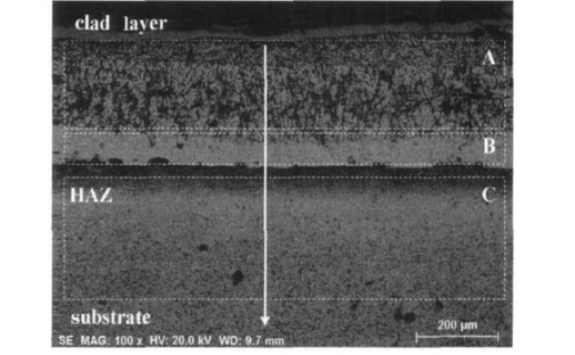

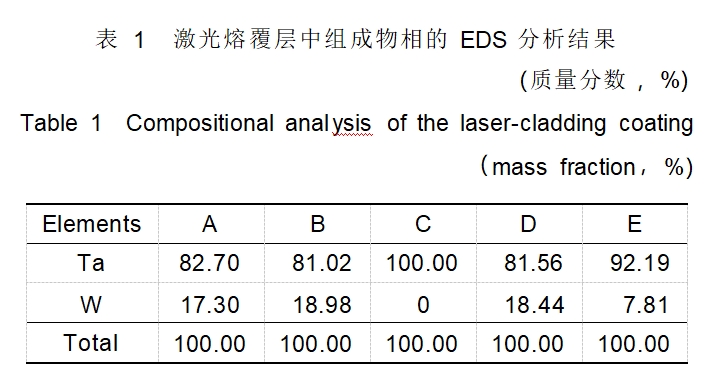

预置涂层法激光熔覆后所得涂层截面方向形貌如图2所示,图中区域A、B为熔覆层部分,其中区域B为熔合界线附近的过渡区,区域C包含热影响区(HAZ)和基底。由图可以看出,通过预置涂层激光熔覆获得了厚度约为300μm的熔覆层,涂层厚度较为均匀,与基底熔合界线清晰平直。图2中箭头所指方向为沿截面深度方向的EDS线扫描方向,扫描结果如图3所示;矩形虚线框A、B、C所围面积为EDS区域成分分析位置,其结果如表1所示。由EDS能谱结果可以看出,预置涂层法激光熔覆所制备熔覆层W平均质量分数约为20%,熔覆层内部Ta/W元素比例较为均匀,靠近涂层底部W含量略高。由W-Ta二元相图可知,无论在液态还是固态下W和Ta均能完全互溶,并生成连续固溶体,表明在激光作用下,预置层内的Ta/W混合粉末发生反应生成了Ta-W合金固溶体。由C区域成分分布可知,熔覆层与基底之间几乎没有元素扩散,稀释率极低。

图 2 预置涂层法激光熔覆截面形貌

图 3 熔覆层沿深度方向 EDS 线扫描 曲线

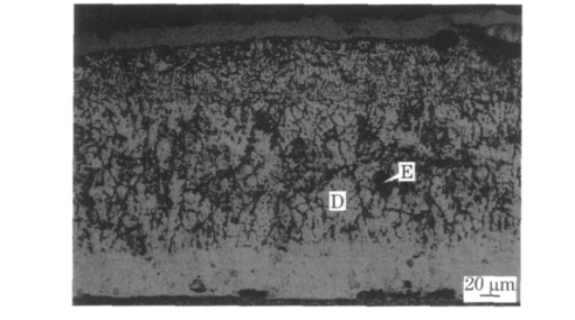

图4为熔覆层SEM显微组织照片,可以看出涂层内部组织随深度不同而有所变化。这是因为激光熔覆过程中凝固后的组织形态主要是由熔池中的温度梯度和凝固速度的比值决定的[15]。激光扫描过后,Ta-W合金熔池开始快速冷却,其底部温度梯度最大,凝固速度趋近于0,二者比率很高,此时固液界面的生长以平面的方式进行,如图4所示。随着熔池底部与基底距离的增加,温度梯度与凝固速度比值迅速减小,平界面失去原有的稳定,晶粒前沿逆热流方向生长,形成垂直于凝固方向的灰白色柱状Ta-W固溶体组织,组织中的成分组成如表1中D、E所示。在熔覆层中部柱状固溶体组织逐渐变得细小,在靠近熔覆层的顶部由于温度梯度与凝固速度比值很小,且熔池在移动激光束照射下存在强烈的对流作用,晶粒的生长失去方向性,生成无序而细小的组织。

图 4 熔覆层 SEM 显微组织形貌

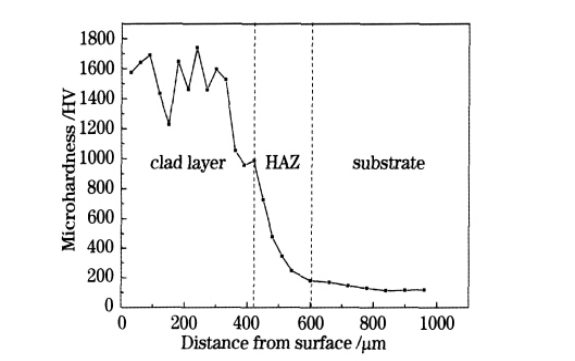

3.1.2 熔覆层显微硬度

图5为预置涂层法激光熔覆层表面至基底截面方向的显微硬度曲线,从图中可以看出熔覆层硬度范围在1400~1700HV,高于基底平均硬度(130HV)10倍以上。这主要是由于熔覆层内生成的Ta-W固溶体具有高硬度,其中W元素含量较高的区域其硬度值也相应较大。靠近熔合线附近硬度略有下降,基材热影响区由于受激光加热产生固态相变,其硬度升高,随深度呈梯度变化。综上所述,激光熔覆Ta-W合金涂层在不降低纯Ta原有硬度情况下,使基材表面硬度明显提高。

图 5 熔覆层沿层深方向的显微硬度曲线

3.2 同轴送粉法

3.2.1 熔覆层显微组织

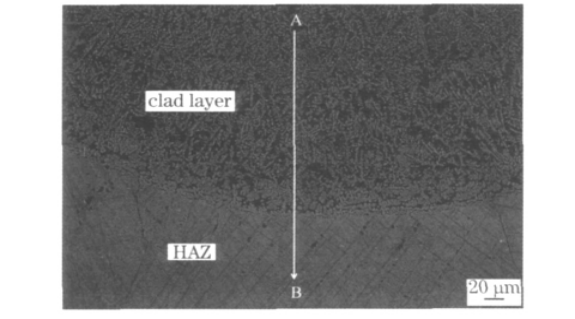

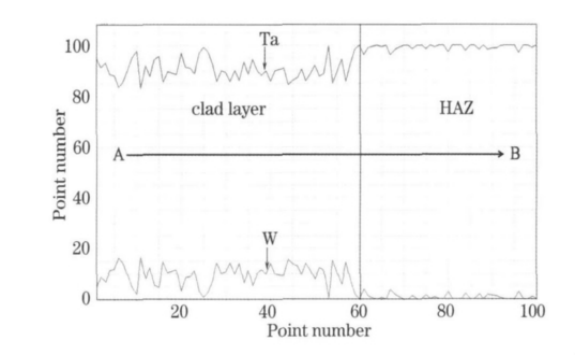

同轴送粉激光熔覆层截面形貌如图6所示。由图可以看出熔合界限向基底内部弯曲,熔覆层中心最大厚度约1mm,熔覆层与基底形成了良好的冶金结合。熔覆层中心沿深度方向由A点至B点的EDS能谱线扫描结果如图7所示,其中A侧为熔覆层,B侧为热影响区和基底。从分析结果可知,熔覆层内W元素的质量分数为5%~15%,其余为Ta。在同轴送粉激光熔覆过程中熔覆材料W粉颗粒在下落过程中经过激光束,吸收激光能量熔化,剩余的激光能量则直接照射在Ta基板上,使基材表面熔化形成熔池。熔化了的粉末液滴与部分未完全熔化的较大颗粒一起进入基底熔池与熔池混合,混合过程中未完全熔化的粉末颗粒可以吸收熔池热量进一步熔化,最终在基底表面形成含有Ta和W元素的合金熔池,熔池依靠基底的热传导以及向外界空气的辐射作用快速非平衡凝固形成熔覆层。采用同轴送粉方法,能够提高熔覆粉末与激光相互作用时间,并能够使激光能量直接作用于基底表面,有利于高熔点的熔覆材料和基底材料熔化共同形成熔池,在基材表面自生成合金涂层。由图7可以看出,熔覆层整个区域内W元素含量范围较为稳定,表明通过激光熔覆,熔覆材料与基底材料充分扩散,凝固后在基材表面形成了Ta-W合金涂层。

图 6 激光熔覆层截面形貌

图 7 熔覆层沿深度方向的 EDS 线扫描 曲线

在激光熔覆过程中,首先在不送粉的情况下用激光束对基底进行预热,预热结束后开始输送粉末堆积熔覆层,此时第一道熔池深度即为基底水平面与熔覆层熔合线最下端之间的距离,熔池宽度为基底表面熔化宽度。在下一层激光熔覆时,之前凝固的熔覆层会在激光作用下再次熔化,但由于熔覆粉末的输入,一方面会吸收激光能量使照射于基材的激光能量减弱,另一方面使熔池上表面增高,在二者共同作用下前一层熔覆层会有部分再次熔化,而靠近熔池底部的部分将不会再次熔化,即熔池位置整体上升。根据图6中熔覆层内枝晶组织变化可知,靠近熔覆层搭接区域的枝晶组织在重熔作用的影响下变得较为稀疏,沿熔覆层中轴线方向各层增高高度较为均匀,表明在熔覆过程中熔池的深度并不是保持不变的,而是随熔覆层数增加逐渐减小。这是由于随熔覆层数增加,熔覆材料不断输送进入熔池,W元素得到积累,熔池内的Ta/W元素比例随之发生改变。随着熔池内W元素含量不断升高,使合金熔池熔点升高,熔池上表面升高幅度小于熔池下表面升高幅度,从而形成了熔池位置整体上升,熔池深度逐层减小的过程。

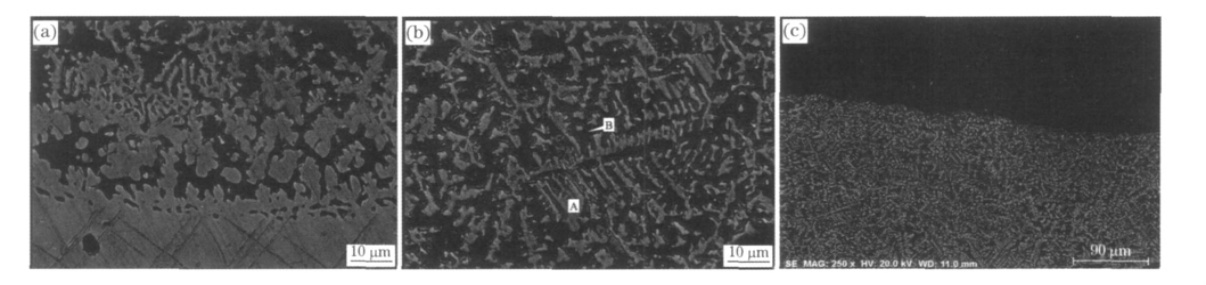

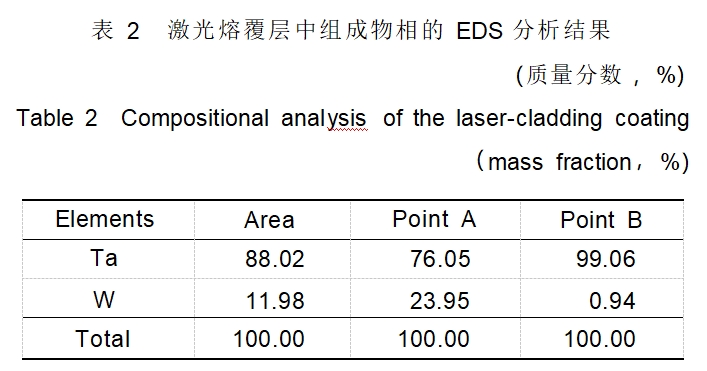

熔覆层微观组织结构如图8所示,图8(a)为熔覆层熔合线附近的显微组织,图8(b)为熔覆层内充分长大的晶粒组织,图8(c)为熔覆层顶部组织形貌。激光表面快速熔凝的过程中,在熔凝区内从底部至熔池表面,其生长速率与温度梯度不是一个常数。生长速率从熔池底部至表面逐渐增大;而温度梯度在底部为最大,然后向表面逐渐减小。在激光熔覆初始阶段,激光照射时间短,基底温度较低,温度梯度与凝固速度的比值很大,熔覆层晶粒优先形成于熔池与基材的交界面,在熔合线上方生长出灰色的团絮状组织,使熔覆层与基底间形成了牢固的冶金结合,如图8(a)所示。随着激光熔覆过程的进行,基底不断吸收热量温度升高,温度梯度与凝固速度比值减小,晶粒会逆热流方向垂直于熔合界面向熔池内部择优生长,形成致密的树枝晶组织,伴随局部能量不同和成分起伏,一些枝晶发展得较为粗大,并出现二次枝晶臂,如图8(b)所示。树枝晶长大到一定程度后受到相邻晶粒的阻碍不能继续生长,同时在激光束往复作用下,已形成的熔覆层会受到激光的二次辐照,上层部分再次熔化与新输入的熔覆材料一起重新凝固形成新一层熔覆层,靠近熔覆层搭接区域的枝晶组织由于重熔作用的影响生长方向和形态发生改变,形成较短较粗的枝晶组织,如图6中部区域所示。随着熔覆层数的增加,熔池与基体间距离的增大,温度梯度与凝固速度比值很小,同时由于远离基底,热流方向相对较为分散,使枝晶逐渐失去方向性,凝固后在熔覆层中上部得到的组织致密且较为紊乱,如图8(c)所示。对熔覆层进行各区域的EDS分析可知在熔覆层内部Ta/W元素比例并没有因为位置的不同出现明显的变化,表明熔池内的Ta和W元素充分混合。熔覆层局部区域的EDS分析结果如表2所示,图8(b)全部范围内W元素质量分数约为12%。其中A区域为灰色的树枝晶组织检测结果,W元素的质量分数约为24%,而其余黑色部分B区域W的质量分数不到1%,因此可以判断熔覆层内的树枝状组织为Ta-W固溶体,其大致均匀地分布在Ta中。

图 8 熔覆层 SEM 显微组织形貌

3.2.2 熔覆层显微硬度

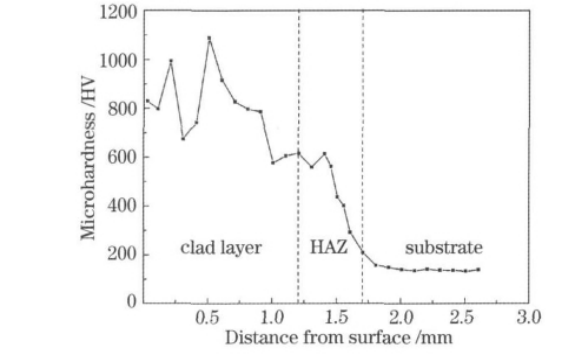

图9为同轴送粉激光熔覆层表面至基底截面方向的显微硬度曲线,可以看出从熔覆层至基底硬度值呈下降趋势,各区域的显微硬度有所不同。熔覆层硬度最高,但有较大的不均匀性,其硬度值平均为800HV,局部硬度可高达1100HV。靠近熔覆层熔合线附近硬度略低,平均为600HV。热影响区内硬度值梯度下降,逐渐过渡到基底,基底平均硬度为130HV。可以看出,熔覆区由于富含致密的树枝状Ta-W合金固溶体,Ta-W合金的高硬度使涂层硬度得到了大幅提高,约为纯Ta基体的5倍,部分区域树枝晶发达粗大,硬度尤为突出,而由于W元素集中分布于树枝晶固溶体上,导致涂层内部硬度分布不够均匀。靠近熔合线附近区域在激光熔覆初期组织发展不充分,以团絮状或短棒状组织为主,硬度略有下降。热影响区内由于Ta发生固态相变而硬度升高,越靠近熔合线相变程度越大,硬度越高。

图 9 熔覆层沿层深方向的显微硬度曲线

3.3 预置涂层法与同轴送粉法对比分析

根据上述结果分析,采用预置涂层法和同轴送粉法进行异种难熔金属间的激光熔覆均可以得到难熔合金涂层,但工艺方法的区别使得两种途径所获得涂层在结构和性能上有所差别。在预置涂层法激光熔覆中,由于基底表面全部被预置粉末层覆盖,加工过程中激光束只能照射到预置层表面,基底仅通过预置涂层的热传导作用吸收激光能量。对于难熔金属而言,由于基材熔点很高,激光作用时间短,仅靠热传导所获得的能量不足以熔化基底表面,因此需在制备预置涂层时使用混合粉末,并使混合后达到所需的合金成分配比,当激光作用后熔覆层的厚度及成分完全取决于预置涂层的厚度及成分。同样由于难熔金属材料具有极高的熔点,为保证预置涂层充分熔化,熔覆层厚度需控制在一定范围之内。预置涂层法激光熔覆采用单道扫描,熔凝过程单一快速,元素扩散剂质量迁移较少,所得涂层厚度及成分比较均匀,但在熔合线附近具有较宽的过渡区。涂层内部组织较为粗大,与基底稀释作用较弱,原基底表面形变量很小,在快速熔凝过程中会伴随着一些气孔等缺陷的形成。

同轴送粉激光熔覆中,熔覆粉末材料在下落过程中便进入激光束开始吸收激光能量熔化,未被粉末颗粒遮挡吸收的激光能够直接照射在基材表面使其熔化,熔覆材料与基材共同形成合金熔池,凝固后形成的熔覆层与基底形成良好的冶金结合,具有更高的结合强度,基底熔深较大,基底表面向内部凹陷。熔覆层内合金成分由熔覆材料和基底材料的相互熔合扩散所共同决定,基材仅表层熔化,稀释作用有限,因而随高度不同熔覆层成分呈梯度变化。由于熔覆层是靠激光束往复运动逐层堆积形成的,必要时也可通过熔覆道搭接增加熔覆层宽度,因此同轴送粉激光熔覆在熔覆层宽度及厚度上具有较高的自由度。此外,由于激光束的往复照射,合金涂层的受热时间较长,熔池温度较单道扫描更高,熔池内部对流更加剧烈,同轴送粉法有利于形成更为细小致密的枝晶组织,熔覆层内部组织分布均匀,无明显的裂纹和气孔等缺陷,但合金元素较为集中于枝晶组织使涂层成分分布起伏较大。

由硬度分析结果可知,预置涂层法所获得熔覆层硬度高于同轴送粉法制备的涂层,且更加均匀。这主要是因为采用预置涂层法可以自由调配涂层内的元素比例并预先充分混合,使得所制备熔覆层内的Ta-W固溶体中W元素含量更高分布更均匀。相比之下同轴送粉法受工艺制约较大,熔覆过程中需平衡激光功率、扫描速度和送粉量等工艺参数的影响,所得熔覆层中熔覆材料所占比例不能无限制增大。同时熔覆层逐层堆积过程较长,合金元素在晶粒形成时有充分时间自由分配,造成不同相之间成分差异较大,从而影响了硬度的均匀性。

4 结论

分别采用预置涂层和同轴送粉激光熔覆的方法,在纯Ta板基底表面制备了Ta-W合金涂层,两种工艺所获得涂层的组织结构及性能有各自不同的特点。预置涂层法激光熔覆涂层内部为粗大的Ta-W合金固溶体组织,W元素平均质量分数为18%,分布均匀,涂层与基底熔合率较低,硬度范围为1400~1700HV,高于基底10倍以上。同轴送粉法激光熔覆涂层内部为细小的树枝状Ta-W固溶体,致密地分布在Ta中,W元素集中于树枝晶上,平均质量分数为15%,熔覆层和基底冶金结合良好,平均硬度为800HV,约为基底的5倍。

参考文献:(c)1994-2023 china Academic Journal Electronic publishing House. All rights reserved. http://www.cnki.net

香港六和宝典高级资料通过射频等离子体球化工艺制备的球形钽钨合金粉,具备高纯度、高球形度、流动性优异等优势,可满足3D打印和粉末冶金对高性能材料的需求。其广泛应用于航空航天、核工业、医疗器械(如人造关节、植入物)等高端领域,特别适用于对耐高温、耐腐蚀性能要求严苛的场景。

如果有球形钽钨合金粉的需求,欢迎咨询我们的专业技术人员,郑经理13318326187。

相关新闻

香港六和宝典高级资料

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码