钼及钼合金板材再结晶显微组织与性能的研究

发布时间:

2024-10-16

钼具有高熔点、低膨胀系数、低蠕变率、高导热以及优良的导电性,是一种具有高价值的难熔稀有金属,因此是在高温领域得到广泛应用的理想材料,但纯钼的再结晶温度较低,易造成材料的室温脆性断裂,严重影响合金材料的持久性和可靠性,极大地限制了钼合金在高温领域的应用,因此,众多学者在钼合金的组织和力学性能方面进行了大量研究,总结了氧化物强化钼合金的研究进展,概述了氧化物对钼合金的强化方法和机理,通过改变第二相的掺杂方式、粒子尺度、氧化物种类和含量对钼合金的再结晶温度和塑性,室温和高温力学性能等性质产生的影响进行了归纳总结。研究了退火工艺对钼钨合金微观组织和性能的影响,结果表明: 退火温度对于采用粉末冶金加旋锻成形工艺制备而成的钼钨合金棒材的力学性能有明显的影响。钼钨合金棒材在1450℃ 退火后基本实现了完全再结晶,退火温度低于1450℃时,加工硬化随退火温度的升高而迅速消失,强度和硬度迅速下降,塑性提高; 退火温度高于 1450℃ 时,钼钨合金会发生再结晶晶粒长大,强度、硬度和塑性都有所下降。

强化钼合金具有显微组织稳定、韧 - 脆转变温度低、高温性能稳定等优点,前期研究大多围绕钼钨合金或者钼镧合金的微观组织和力学性能单独进行研究,对具有代表性的固溶强化的 Mo-50W板及弥散强化的MoLa 板进行对比分析研究的较少,为了满足市场对钼及钼合金板材的性能要求,本文开展了系列试验,探究了 Mo、MoLa、Mo-50W3 种板材的再结晶显微组织及其性能。

1 试验方法

试验所用原料性能见表 1,粉末掺杂方式为固-固掺杂方式,MoLa 板采用往 Mo 粉中掺入 0.65%的 La2O3粉末,Mo-50W 板采用 Mo 粉与 W 粉按照1∶1比例进行混合,为确保试验数据更为准确,3种板材制备工艺均为: 将混好的粉末放入三维混料机中进行混合均匀,混料时长为 24 h; 将混合均匀的粉末装入胶套中,放入冷等静压机设备,压制时压力为210 MPa,保压时间15min; 用氢气中频烧结炉对压坯进行烧结,将烧结好的板坯送入板材车间进行轧制。轧制工艺为: 道次变形率为25% ,最终得到厚度为2 mm 的板材。之后将 Mo 板、MoLa 板和 Mo-50W 板分别进行退火处理,退火温度分别为 900、1000、1100、1200、1300、1400、1500 ℃,保温时间均为2h。

对经过不同退火温度退火的板材进行微观组织和性能分析,分别取样制成金相样,采用 NaOH 和K3Fe( CN) 6水溶液作为腐蚀剂,板材金相的微观组织用 Olympus GX51 金相显微镜观察; 板材的硬度用HVS-50 数显维氏硬度计进行测试; 室温拉伸性能用 20T CMT5205 电子万能拉伸机进行测试,执行标准为: GB /T 228. 1-2021 金属材料 拉伸试验 第 1部分: 室温试验方法; 室温温拉伸试样试验后的断口特性用 JSM - 6510A 型扫描电镜进行观察,倍数为1000倍。

2 结果与分析

2. 1 钼及钼合金板材显微组织的研究

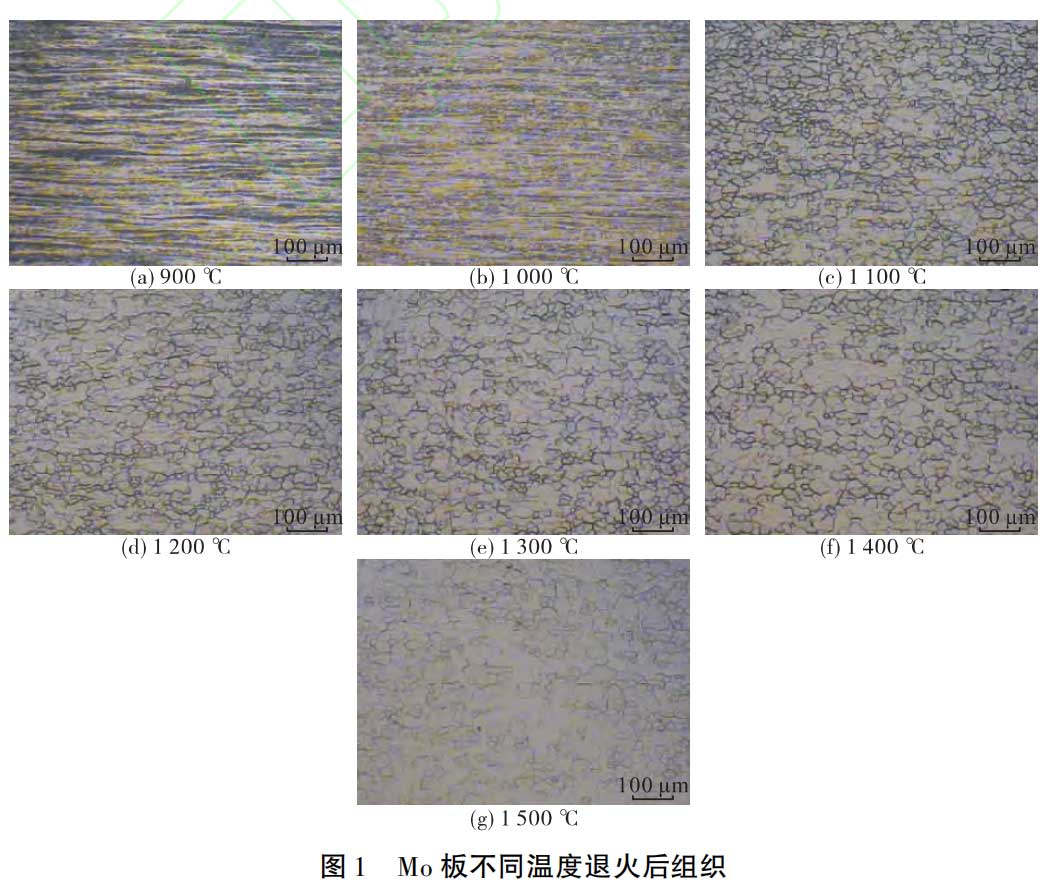

显微组织的变化在调控合金力学性能方面起着关键作用,图 1~3分别为 Mo 板、MoLa 板和 Mo-50W 板在不同退火温度下的金相组织。图1中Mo 板在900 ℃时金相组织呈现细长的纤维状,说明在此温度下还未发生再结晶现象; 1000 ℃ 开始出现细小的再结晶颗粒,说明此时组织开始发生再结晶且再结晶颗粒明显; 退火温度为 1100 ℃ 时,Mo板金相组织几乎没有细长的纤维状组织,说明在此温度下组织完成了晶粒再结晶过程,之后随着温度的上升,再结晶颗粒有所长大。图2中MoLa 板在退火温度为 1 000 ℃时,组织仍呈现纤维状; 退火温度为 1200 ℃时完成再结晶过程,之后随着退火温度的上升,再结晶颗粒有所长大,并且晶粒的致密度有所增加。图3中Mo-50W 板在退火温度900 ~1300 ℃ 时组织均为细长纤维状组织,直到退火温度为 1400 ℃ 时才发生再结晶,1500 ℃ 时完成再结晶。

上述结果表明: Mo板在1100℃ 基本完成再结晶; MoLa 板再结晶退火温度比Mo板提高了100℃左右,主要是由于加入的 La2O3使能够细化钼晶粒,晶粒相对细小且均匀; Mo-50W 板则在 1400℃开始再结晶,主要由于Mo、W属于同族元素,原子半径相近,结构均为体心立方,能够实现无限互溶,固溶强化后原子键合力增强,延缓再结晶核心的形成,故Mo-50W 板再结晶温度较高。

2. 2 钼及钼合金板材力学性能的研究

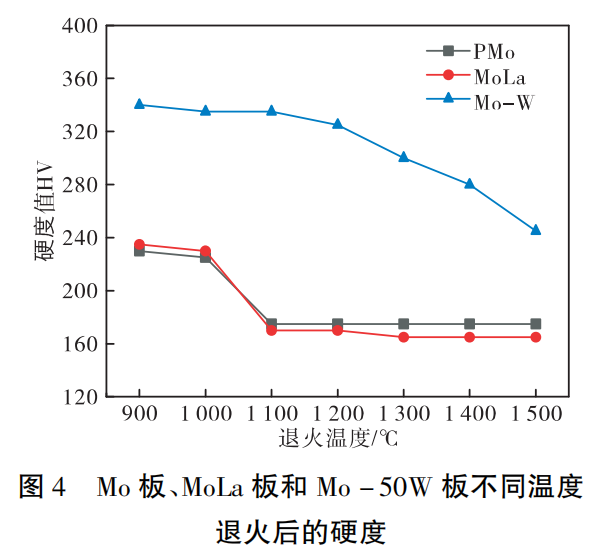

对 Mo板、MoLa 板和Mo-50W 板在不同退火温度下取样形成的板材进行硬度试验,试验结果如图4 示。由图4可以看出: Mo-50W 板的硬度值最大,明显高于Mo板与MoLa 板,随退火温度的的升高呈现逐渐下降的趋势且下降趋势越来越大。Mo 板和 MoLa 板的硬度值差异较小。硬度变化趋势也可以从显微组织中看出,再结晶后 Mo-50W 板的晶粒越小,晶界就越多,晶界会阻挡位错的运动,越多的晶界对位错运动的阻碍就越大,硬度则越高。经1100 ℃退火处理后的 Mo 板发生了再结晶,此时加工硬化迅速消除,内应力全部消失,故硬度值大幅下降。

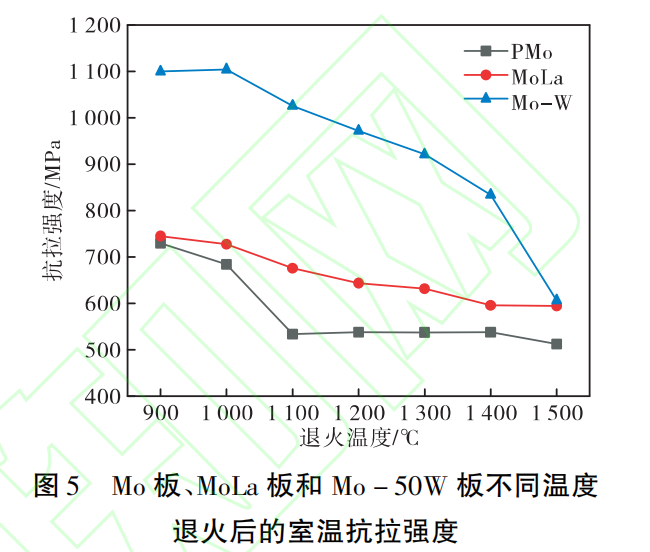

对在不同退火温度下退火的钼及钼合金板材取样,进行室温拉伸试验,试验结果如图5 ~ 6所示。由图5 ~ 6 可见: 在同一温度下,Mo- 50W 板的室温抗拉强度最大,Mo 板的室温抗拉强度最小。Mo -50W 板退火温度为 1500 ℃ 时,Mo - 50W 板的抗拉强度由 834. 05 MPa 降至 606. 50 MPa,该抗拉强度数据与文献一致; MoLa 板的抗拉强度随着退火温度的升高而逐渐减小; Mo 板的抗拉强度在退火温度为 1100 ℃时最小,是因为此时材料内部加工硬化迅速消除,完全再结晶。

Mo-50W板的室温抗拉强度较大,是由于钨元素添加在钼合金中,可以提高钼合金原子间结合力并形成固溶体,溶解在固溶体中的溶质原子引起晶格畸变,位错运动的阻力增加,导致位移难以进行,所以抗拉强度较大。MoLa 板的室温抗拉强度次之,主要是由于在钼合金中掺杂 La2O3后,在细晶强化和第二相颗粒强化双重作用下,增加了位错运动的阻力,增大了材料变形的阻力,故室温抗拉强度有所增加。

钼及钼合金板材在不同退火温度下的室温拉伸断口形貌如图 6 ~ 8 所示。由图 6 ~ 8 可见: Mo 板的断口形貌在退火温度为 900 ℃ 时呈现灰色纤维状,存在韧窝和剪切唇,为韧性断裂; 退火温度为1000℃时,纯钼板组织开始发生再结晶,试样断裂方式以韧性断裂为主,同时伴有沿晶断裂; 在退火温度为1100 ℃时,组织已完成再结晶过程,断口形貌呈冰糖状断口,断裂方式为沿晶断裂。

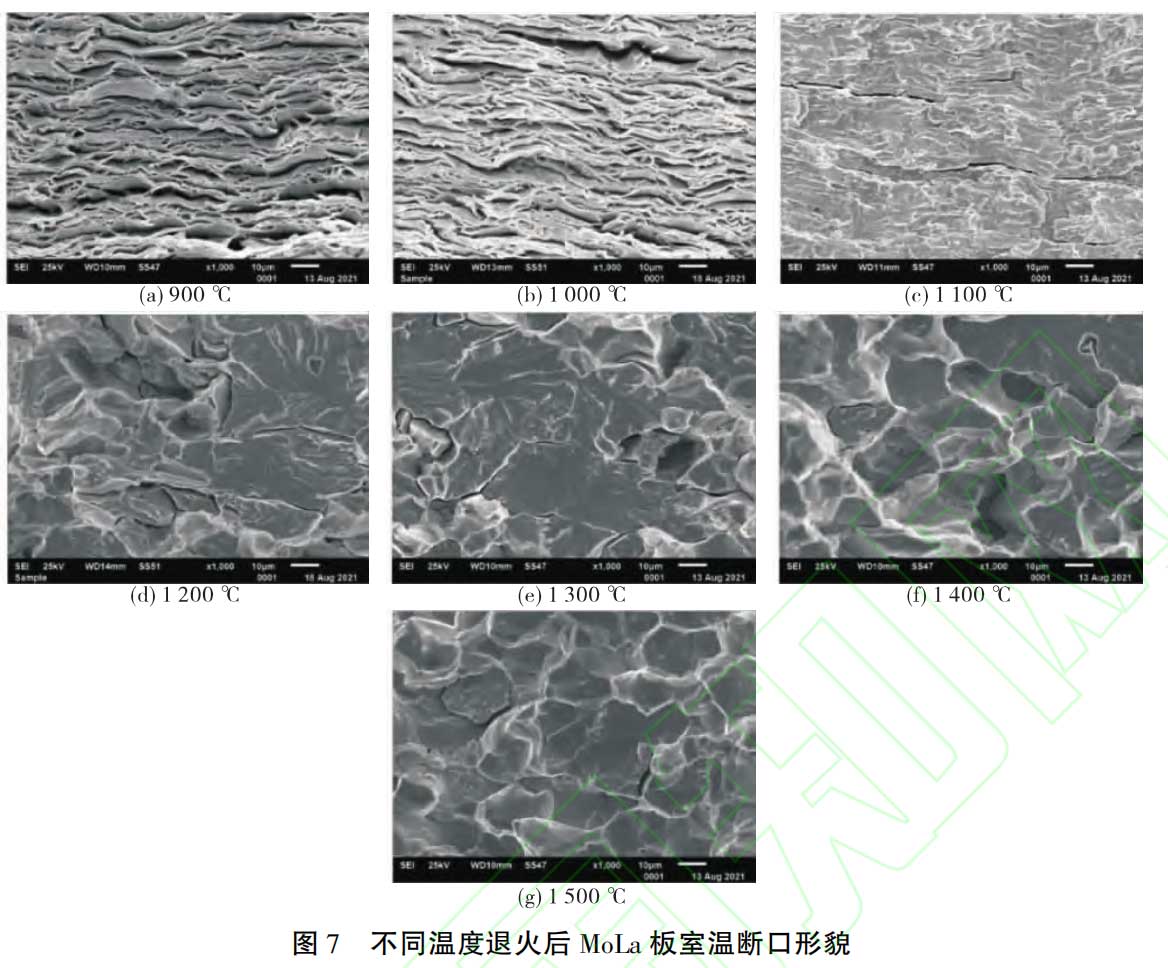

MoLa 板在退火温度为 900℃ 和 1000 ℃ 时,断口形貌存在韧窝和剪切唇,分析判断为韧性断裂。退火温度为 1100 ℃时,断口以脆性断裂为主,仍有少量穿晶断裂; 退火温度为 1200 ℃ 时,MoLa 合金板已完成再结晶过程,断裂方式为沿晶断裂。Mo-50W 板在退火温度在 1300 ℃ 以下时,断口形貌的断裂方式为韧性断裂,随着退火温度的升高,组织的致密度逐渐增加,韧性增加,断口形貌逐渐变得紧密; 退火温度为 1400 ℃ 时,Mo - 50W 板的韧性突然下降,断裂方式基本为沿晶脆性断裂; 在退火温度为 1500 ℃时,组织发生再结晶,断口形貌呈冰糖状,判断断裂方式为沿晶脆性断裂。

3 结 论

1) Mo 板在1000 ℃ 退火温度下开始发生再结晶并在 1100 ℃基本完成再结晶; MoLa 板再结晶退火温度比 Mo 板提高了100℃ 左右; Mo-50W 板则在 1400 ℃开始再结晶。

2) Mo-50W 板硬度值明显高于 MoLa 板,MoLa板相比 Mo 板变化不明显。

3) 3 种钼及钼合金板的抗拉强度均随退火温度的升高而不断降低,其中 Mo-50W 板抗拉强度较高。

关于香港六和宝典高级资料

香港六和宝典高级资料(广东)有限公司是一家专业从事3D打印、粉末冶金、表面工程等领域用高端球形粉体材料研发、生产和销售的国家高新-技术企业。公司坚持以射频等离子体球化制粉技术为核心,提供国际先进的粉体产品及应用解决方案。

公司主营产品包括钨、钼、钽、铌、钒、铼、铬等高端稀有难熔金属及其合金、化合物球形粉体,同时提供射频等离子体球化、等离子旋转电极雾化、3D打印、热等静压、注射成型、粉末冶金等技术服务。

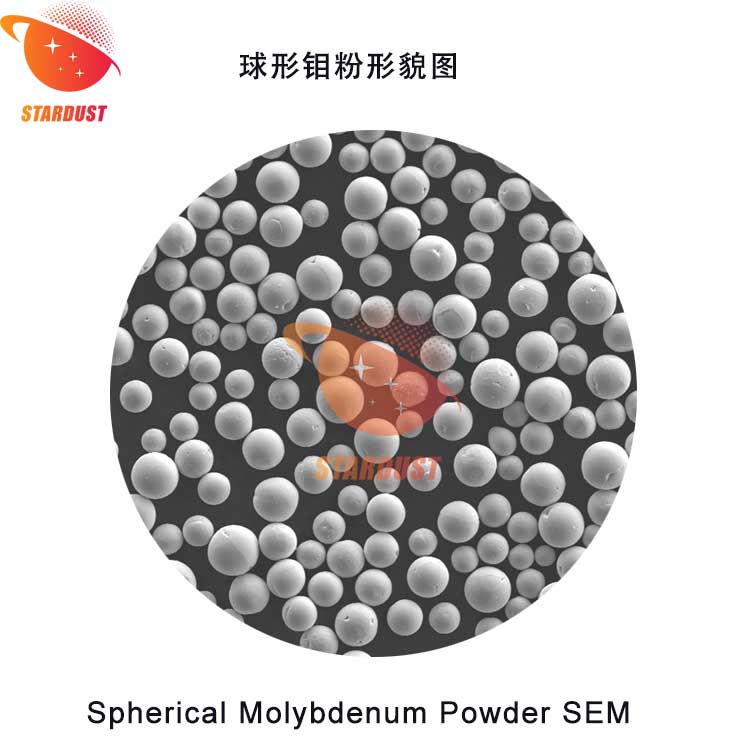

香港六和宝典高级资料采用射频等离子体球化技术制备的球形钼粉纯度高,含氧量低,球度高,表面光滑,无卫星球,颗粒裸露中空,粒度分布均匀,流动性能优异,容重和丝锥密度高。广泛应用于接触材料、航空航天耐高温元器件、靶材等领域。球形钼粉适用于激光/电子束增材制造、激光直接沉积、热等静压、注塑、激光熔覆等工艺。/products/29.html

更多详情欢迎垂询

论文引用信息

中国钼业

China Molybdenum Industry

ISSN 1006-2602,CN 61-1238/TF

中图分类号: TG146. 4 文献标识码: A

相关新闻

香港六和宝典高级资料

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码