金属选区激光熔化的研究现状

发布时间:

2024-12-09

引言

作为一种全新的产品制造技术,增材制造近年来得到社会广泛关注。自20世纪80年代末出现以来,经过二十余年的发展,增材制造技术的潜力被不断发掘出来,其与数字化生产模式的结合正在推动全世界经历又一场“工业革命”。3D打印技术是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,其基本原理是离散-堆积原理[2]。与传统制造方法相比较,3D打印可在不降低产品性能的前提下,减少原材料的使用和损耗,大大提高生产速度[3]。目前金属零件3D 打 印 技术主要有如下几种[4-]:(1)选区激光熔化 (Selectivelasermelting,SLM),主要应用于复杂金属精密零件,如金属牙冠、医用植入物等;(2)激光近净成形(Laserengineerednetsha-ping,LENS),主要应用于飞机大型金属构件;(3)电子束选区熔化(Electronbeamselectivemelting,EBSM),主要用于航空航天大型金属构件。

选区激光熔化(Selectivelasermelting,SLM)是金属材料3D打印中最为重要、应用最为广泛的增材制造技术之一。SLM 最早可追溯至1989年,由美国德克萨斯大学奥斯汀分校的 C.R.Dechard研制成功,最初只能烧结一些熔点较低的非金属材料,称为选择性激光烧结技术(Selectedlasersin-tering,SLS)2]。之后,大功率激光器得到发展,并逐步运用到增材制造快速成型技术中,SLS逐渐发展为选区激光熔化技术(SLM)[7]。

1 选区激光熔化的基本原理

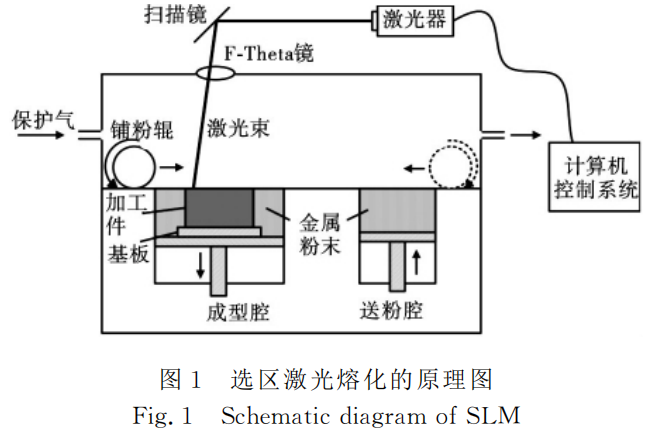

SLM 是一种金属粉末在高能束激光的作用下快速熔化并快速冷却凝固成型的技术。高能量激光在短时间内将热量输入到金属粉末中,金属粉末迅速升温达到熔点并快速熔化。激光束离开该点后,熔化的金属粉末经散热冷却凝固,与固体金属达到冶金结合[8]。加工第一步是要在计算机中绘制工件的 CAD 三维立体图形,然后用“切片”软件,将三维实体离散成二维的平面图形,得到截面的轮廓数据。计算机控制系统根据二维切片信息控制激光扫描路径,激光束作用在成型腔内已经铺好的粉末上。一层扫描完成后,成型腔内基板下降一个图层厚度,送粉腔上升一定厚度,铺粉辊将粉末均匀铺于成型腔内,接着激光进行第二层的扫描。然后循环往复,熔化凝固的金属粉末层层累积形成三维实体。扫描全部完成后,将工件从成型腔内取出,并与基体分离,至此SLM 全过程结束。原理如图1所示。金属粉末在高温环境下易于氧化,完成的工件可能会产生严重的缺陷。因此,在扫描过程中需保持腔体内真空,或者向其中通入保护气体以防止金属氧化。

2 金属选区激光熔化的研究现状

2 金属选区激光熔化的研究现状

2.1 选区激光熔化设备的发展

德国是开展选区激光熔化工艺研究最早的国家之一,早在20世纪90年代,德国弗朗霍夫激光研究所便提出该项技术,并在2002年成功研发出相关设备。除德国外,英国、日本、比利时、美国、法国等国家也在该领域取得一定进展。目前,国际上已有许多成熟的SLM 设备供应商,包括德国EOS、ConceptLaser(近期被通用公司收购)和 MCP公司,英国 Renishaw 公司,美国3D公司,瑞典 Arcam 公司以及法国PhenixSystem 公司等[3]。SLM 设备的研究开发主要集中在欧美少数几个国家,其中德国和美国的技术最为成熟,SLM产品商业化最早。以上公司根据用户的个性化产品需求,针对不同的运用范围及领域,开发出了多种型号的设备机型。德国 EOS公司的 M400是该公司最新的选区激光熔化设备,成型腔体积达400mm×400mm×400mm,可制造大型零部件。设备采用 Yb光纤激光器,激光最大功率为1kW,激光光斑直径为90μm[9]。EOSING M250和 M270设备可制造出致密度接近100%的成型件,尺寸精度可达20~80μm,最小壁厚0.3~0.4mm;MCP公司的Rea-lizer系列采用100W固体激光器,配之振镜扫描可控制最小扫描厚度为30μm,可显著提高成型件的精度及表面质量[10-11]。增材制造在全球范围内得到迅速发展,国内也逐渐有部分高校、科研院所及公司开始研发和生产 SLM 设 备。华 中科技大学、华南理工大学、北京航空航天大学、西北工业大学和南京航空航天大学开展较早,在国内处于领先地位。目前,华中科技大学已推出两套SLM 设备,分别为 HRPM-I和HRPM-Ⅱ型,华南理工大学先后自主研发出 Dimetal-240、Dimetal-280和 Dimetal-100三款机型。另外西安铂力特、湖南华曙高科、广东汉邦激光等公司也逐渐开发出成熟的SLM设备并完成商业化。国内外主要的 SLM 设备厂家和设备参数列于表1中。

2.2 选区激光熔化材料

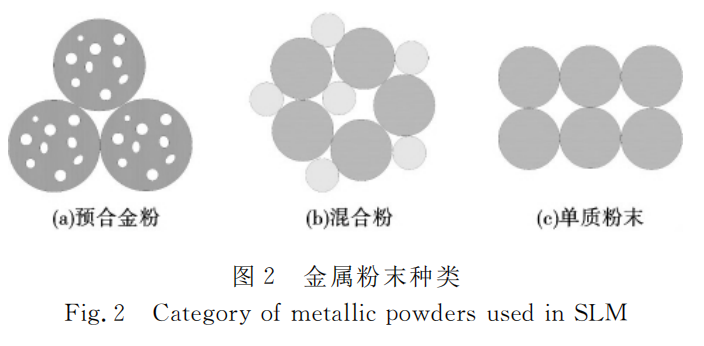

SLM 技术利用高能量密度的激光束作用在金属粉末上,温度在短时间内升高至金属熔点将其熔化。理论上,在工艺及设备允许的条件下,任何金属粉末都可作为 SLM 的原材料。SLM 粉末按照成分类型可分为预合金粉末、混合粉末和单质粉末3种。金属粉末种类如图2所示。其中,混合粉是通过机械混合的方法将多种金属颗粒混合在一起,这种方法得到的粉末松装密度高,但是成分不均匀[8]。在实际应用过程中,SLM 技术对粉末的颗粒度、形状、成分分布等均有较高要求。粉末的制备方法主要有水雾化法、气 雾 化 法、层流雾化技术、超声耦合雾化技术、热气体雾化法等[16]。其中预合金粉末和单质粉末是液态合金经过气雾化法制备的粉末,粉末颗粒均匀,性能优越,得到广泛应用。从粉末的种类来看,预合金粉末的商业化应用最为成功,也是国内外选区激光熔化的主要研究对象,其中钛合 金、镍合金和铁合金为最主要的3个研究方向。

2.2.1 钛合金粉末

钛合金按照退火组织可分为α、β、(α+β)三大类,是一种性能优良的结构材料,具有密度 小、比强度高、耐热耐蚀性好、低温性能好、弹性模量和热导系数低等特点,广泛应用于航空航天、军事、医疗、化工等领域[17]。在钛合金选区激光熔化的方向上,国内外研究主要集中在纯钛和(α+β)钛,其中Ti6Al4V 具有良好的力学性能和优异的生物相容性,因此得到广泛研究与应用[18-21]。但是α钛及β钛却极少有相关研究报道。与(α+β)钛相比,β钛几乎不含对身体有害的 Al和 V元素,且具有更高的强度水平及更好的切口性能和韧性,适用于人体植入件[22]。日本大阪大学的 Abe等用钛粉成形制造出钛骨骼,相对密度达95%,抗拉强度达到300 MPa。日本中部大学的 Pattanayak等通过SLM 方法制造出孔隙率为55%~75%、强度 为35~120 MPa的 多 孔 钛[23]。华 中 科 技大学的 Yan等利 用 SLM 方 法 制 备 出 Ti6Al4V 的 人 造 植 入骨骼,孔 隙 率 为 5% ~10%,显 微 硬度达 (4.0±0.34)GPa[24]。比利时鲁汶大学的Kruth团队采用自主研发的激光器对气雾化的 Ti6Al4V 粉末(粒度范围为5~50μm)进行SLM 工艺 研 究,成功制备出钛合金人工牙齿,致密度达97%,并发现由于快速冷却,制品中易形成脆性较大的马氏体组织,需要后续热处理才能得到力学性能合适的产品[25]。

2.2.2 镍合金粉末

镍合金具有良好的耐蚀性、抗氧化性和综合力学性能,广泛应用于航空航天、石 油 化 工、海洋船舶等领域。在航空发动机中,镍基高温合金用于制造涡轮机片以抵抗燃气高温和高应力载荷从而满足严苛的工作要 求。在 SLM 中,应 用最广泛的为Inconel625、Inconel718和 Waspaloy合金。美国德克萨斯大学的 Murr团队研究了Inconel625和Inconel718两种合金的SLM 制件性能,显微硬度分别可达4.0GPa和5.5GPa,并分析了成型件的组织结构和表面成分及相结构变化[26]。英国拉夫堡大学快速制造中心的 Mumtaz等 利 用550W Nd-YAG 激 光 器 制 备 了 Waspaloy时效硬化高温合金,成品相对密度达到99.7%[27]。国内也有对镍合金粉末进行SLM 成形的研究,如中北大学的刘斌团队,系统全面地研究了 GH4169(类 似Inconel718)SLM 成形的关键工艺要素[10]。

2.2.3 铁合金粉末

铁合金是目前世界上应用范围最广,用量最大的金属材料。从国内外文献来看,铁基合金粉末的SLM 研究也是最为全面和最为深入的。铁基合金粉末主要包括纯铁粉、M2高速钢、316L不 锈 钢、H13工 具 钢、马氏体时效钢等。意 大利米兰理工大学的 Casati研究了扫描参数和扫描方式对316L不锈钢的SLM 制件力学性能及微观组织的影响,粉末尺寸范围在5~50μm 内[13]。俄罗斯列别捷夫物理研究所的Shishkovsky研究了坡莫合金的SLM 过程,制造出了小型的复杂结构电子元器件,发现制件硬 度波动较大,通过外加磁场增加了 Fe3O4,改变了新相的分布[28]。南京航空航天大学的陈洪宇利用 SLM 成功制备了5CrNi4Mo模具钢 试 件,研究了激光成形的相变过程及机制,分析了线能量密度对SLM力学性能的影响[29]。华南理工大学的麦淑珍等利用自主研发的SLM 设备,采用正交试验方法研究分析了 NiCr合金制件表面台阶效应的产生原因[30]。除以上3种主要的预合金粉末外,铜基合金和铝基合金等也是 SLM 工艺的主要研究对象,其成型工艺研究也比较完善。

2.3 选区激光熔化工艺

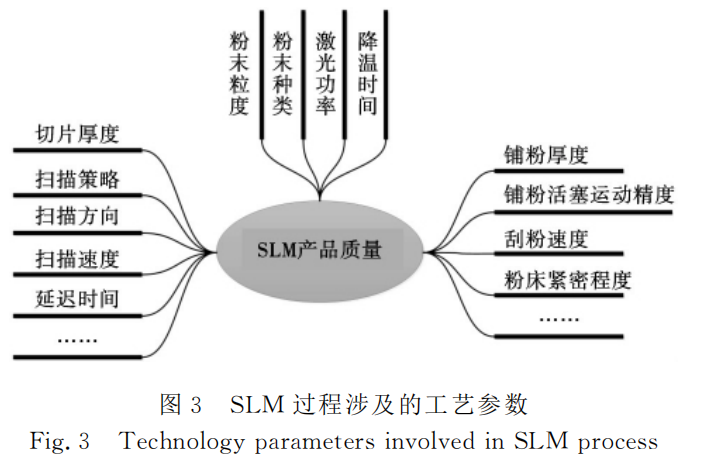

选区激光熔化(SLM)是一项工艺复杂的加工制造技术,涉及参数众多(见图3)。这些参数对SLM 加工过程、产品形貌及性能等有不同程度的影响,且参数之间也相互影响。但是大量的研 究 结 果 表 明,只要对其中某些重要的影响因素(如粉末粒度、扫描速度、激光 功 率、扫 描 策 略 等)加 以 控 制,就可得到成形良好、性能优异的成形件。如果这些参数不能合理地进行选择,则会在SLM 过程中出现一些典型问题,如球化、孔隙、残余应力及应变等,并对成形件的显微组织产生影响。下面就对这些问题进行简单介绍。

2.3.1 球化

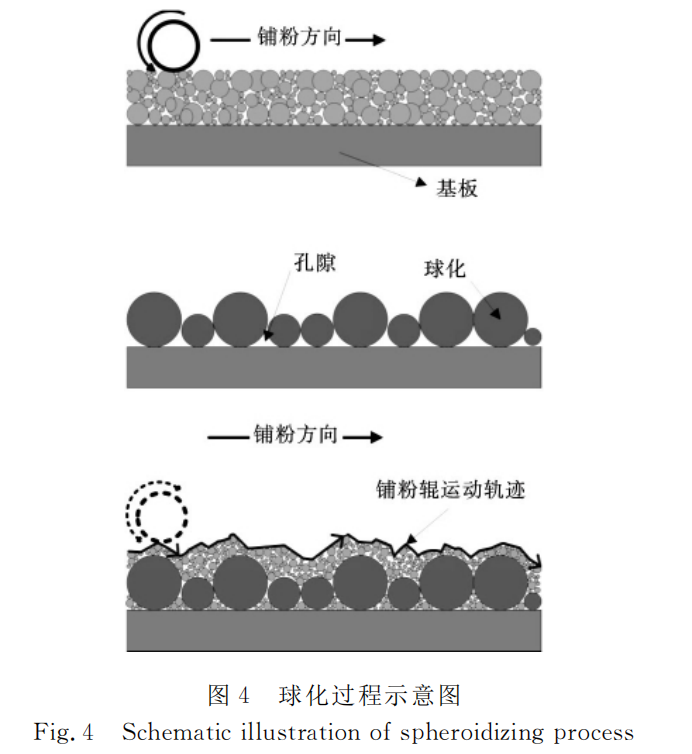

在SLM 过程中,金属粉末在激光束的照射下,熔化成液态金属,如果没有很好地铺展在基板或前层基体上,而是形成大量相互独立大小不一的金属球,这种 现象就称为SLM过程中的球化现象[31]。球化在SLM 中是种普遍存在的现象,一方面球化现象会极大影响成型件的表面质量,由于凝固后的金属球相互独立,在逐层扫描的过程中金属球之间存在大量孔隙造成孔隙率过高,力学性能下降;另一方面,表面的球化现象会阻碍铺粉辊的正常工作,增加粉刮与表面的摩擦力,这样不仅会影响到金属的表面质量,严重时还会阻碍成形过程的进行。球化过程如图4所示。

球化现象的形成原因是液态金属与固体基体的润湿性问题。在SLM 过程中,熔化的金属液体在与固态基体相接处,有自动降低表面能的趋势,即凝聚成球状。研究表明,溶液与基体的润湿性与粉末的颗粒、含 氧 量、熔 化 温 度 等 有关[29,32]。含氧量的增加不利于熔池的润湿与铺展,如果粉末是采用水雾法制成,则表面成形质量会较差;另外,粉末较高球形度和较小尺寸也可增加粉末的流动性,从而减少球化现象的产生;高的熔池温度也可改善熔液的流动性以降低球化率。研究发现,当考虑铺粉厚度对球化现象的影响时,高 的粉层厚度极易发生球化,而低的层厚则有利于熔液的润湿与铺展[28-29]。原因如下:(1)高的粉层厚度使单位体积内激光能量降低,温度场下降从而导致流动-润湿性变差;(2)激光难以穿透粉层与基体接触,也就无法得到良好的焊合效果。除以上由于润湿性的原因产生的球化现象,还有一些小的球化在 SLM 过程中无法避免,它们是由于激光束冲击熔池和熔体的蒸发而产生飞溅[32]。这些“小球体”体积很小,在扫描临近轨道时会重新熔化,对工件性能无不良影响。

2.3.2 孔隙

孔隙是选区激光熔化工艺过程的另一个重要特征,会直接影响成型件的致密度、显微结构和力学性能等,严重影响SLM零件的实 用 性 能。优化SLM 工艺参数的重要目的是得到致密度高的金属零件。因此,国内外有大量的研究集中在孔隙率的降低上。英国伯明翰大学的 Qiu等研究 Ti6Al4V 的SLM 成形过程,分析过程中液体流动对孔隙形成的影响,发 现 随 着 扫 描速度和铺粉厚度的提高,成形件的孔隙率有所上升,表 面 粗糙程度也有所恶化。并且推测,是因为工艺参数影响到熔池内液体的流动性能,不能及时填充而产生孔隙[32]。南京航空航天大学的顾 冬 冬 等 在 对 TiC/Inconel718 复 合 材 料 进 行SLM 研究时,发现随着激光功率的增加,层间大尺寸不规则孔洞数目有所降低。这是因为在较低激光功率下,液相流动性变差,难以渗入,形成孔洞。只有控制体能量密度在合理范围内才有利于工件致密化,避免孔隙等缺陷产生[33]。

SLM 中孔隙的形成原因主要有以下几种:

(1)球化

在SLM 过程中如果产生较为严重的球化现象,在金属球之间相接触的地方会产生空隙,金属粉末无法渗入,在多层累积后便会形成体积较大的孔洞;即使粉末能够进入金属球间隙,激光的穿透能力也有限,能量很难传递到深处熔化粉末,因此影响到工件的致密化[34]。球化现象是孔隙出现的主要原因。

(2)气孔

由于SLM 粉末层为多孔结构,且成型腔内一般都充有惰性气体加以保护防止金属氧化。因此在扫描过程中气体易混入熔化的金属液体中,如果冷却速度过快,气体来不及从熔池中逸出,则有可能形成孔洞。这种孔洞的体积一般很小,且呈规则球形,孔洞内壁较为光滑。避免气致型孔隙的产生,需从工艺参数上着手,适当提高熔池的存留时间,让熔池中的气体有足够的时间逸出。

(3)扫描间距过大(未搭接)

SLM 过程中,扫描间距是个重要的工艺参数。为了得到较高致密度的成型件,需要合理设计扫描间距,让焊道之间部分搭接,减少孔隙的产生。即使在扫描过程中可控制球化的发生,但如果扫描间距过大,仍会形成大量尺寸非常大的孔隙。

(4)裂纹与热应力

裂纹与热应力是孔洞产生的另一个重要原因。选 区 激光熔化过程具有非常快的冷却速度和非常大的温度梯度,工件中存在高的热应力和相变应力。其中热应力是 SLM 成型件开裂的主要原因。在激光加热和冷却的过程中,凝固的金属内部及周围膨胀收缩趋势不一致,故产生热应力。相变应力的产生是由于部分金属材料在发生固态相变时,两相或多相之间的比容不一样,膨胀或收缩时相互牵制,产生内应力。当成型件内部产生应力时,会发生 翘 曲、变形或者开裂等现象以释放应力,故产生孔洞。这种孔隙可通过前后热处理减少或消除。如在制件前对基板和粉末进行预热处理以减小温度梯度,优化扫描方式或策略[35],后热处理如热等静压消除孔隙[36]。

2.3.3 显微结构

选区激光熔化具有反应时间短、加热温度高、冷却速度快等特点,会显著影响显微组织结构特征。主要影响因素包括激光参数、扫描参数、材料物理性能及扫描策略等。SLM显微组织一般具有非平衡凝固特征,且组织非常细小均匀。比利时鲁汶大学的 Thijs用SLM 法制备 Ti6Al4V,发现随着体积能量密度的增加(即提高激光功率、减小扫描速率等),晶粒变得粗,还会有金属间化合物 Ti3Al在扫描过程中析出[35]。晶粒生长的方向主要与传热方向有关。SLM 制备件的显微组织形貌多种多样,既有方向性明显的柱状晶,也 有朝各个方向生长的胞状晶和等轴晶。这是因为 SLM 过程中不同部位的散热方式和速度不一致[34]。

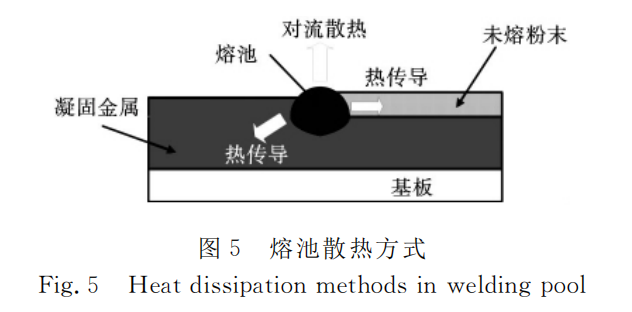

激光能量被金属粉末吸收后,多余热量的散出主要有以下3种:(1)以对流的方式散发至周围的保护气中;(2)通过热传导扩散到周围未熔的金属粉末中;(3)通过已经熔化凝固的金属传递到基板上(见图5)。

研究表明,除受扫描参数和热传导有关外,扫 描 策 略 也会对显微组织结构产生影响[12,35]。比利时鲁汶大学的 Thijs团队研究发现,单向和往复式扫描中,由于沿基体方向传热最快,晶粒呈柱状从底部向上延伸,与基体倾斜一定角度。而在正交型的扫描策略下,试样中的晶粒尺寸在各个方向上趋于一致。

2.3.4 后热处理

SLM 是个快速加 热 快 速 冷 却 的 过 程,加工完成的工件往往存在较大残余应力、孔洞及成分分布不均匀等问题,这些问题会降低甚至恶化工件的力学性能。因此为改善 SLM成型件性能及可用性,后续热处理显得尤为重要。主要的后续热处理包括退火、固溶时效及热等静压(Hotisostaticpres-sing,HIP)。对于一些时效钢材,例如马氏体时效钢。它们需要析出第二相合金化合物以提高强度及韧性,这就需要在一定的温度和时间内完成固溶和时 效。因此针对这类材料需要对加工后的工件进行固溶时效处理,以改善性能[37]。热等静压是粉末冶金领域用来消除孔 隙、封闭微裂纹的工艺。HIP工艺首先将工件放置热等静压炉内,升高至一定温度(一般为熔点的2/3),然后通过气体或液体对工件进行加压,压力均匀地分布在工件表面。经过HIP处理的工件基本上可消除孔洞,达到致密状态。结 合 SLM 制备件的特 征,将HIP技术应用于选区激光熔化中,可有效提高产品致密度,改善其力学性能。德国帕德伯恩大学的 Leuders等对 SLM制备的 Ti6Al4V 试样进行热等静压处理,发现试样的疲劳强度和抗裂纹扩展性能得到明显改善[36]。英国伯明翰大学的Qiu等发现 HIP可以有效降低 Ti6Al4V 制备件的孔隙率,并使其中马氏体部分发生分解,试样强度有略微降低,但 是 塑韧性明显提高[12]。

3 结束语

随着金属3D打印技术的发展与成熟,成形完善、性能可靠的金属零件将逐渐应用到工业生产、航空航天、医疗植入件、教育教学等领域中。选区激光熔化技术制备出的金属零件相比于传统制造方法性能有所提 高。目前需要解决的主要问题是:(1)制造成本较高,其高昂的设备费用和材料成本限制了其推广;(2)制造尺寸有所局限,SLM 成型件的尺寸受设备成型腔的限制,当前最大的成型腔体积约为350mm×350mm×350mm;(3)材料加工参数不同,为获得不同金属材料最优加工制造参数,需要前期进行大量预打印实验,以获得最优工艺窗口。

论文引用信息:

材料导报 2017年5月第31卷专辑29

中图分类号:V261.8;TP273;TB31 文献标识码:A

星尘生产各种稀有难熔金属球形粉末

-采用射频等离子体球化技术制备,纯度高,含氧量低,球度高,表面光滑,无卫星球,粒度分布均匀,流动性能优异;

-适用于激光/电子束增材制造、激光直接沉积、热等静压、注塑、激光熔覆等工艺;

-可接受粒度定制,满足客户不同领域的使用需求。

更多详情欢迎联系张经理13318326185

相关新闻

香港六和宝典高级资料

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码